自動車や精密機器をはじめとして、日本のものづくりが評価される要因の1つである高い品質は、「きめ細かな部品を製作する技術」に支えられています。 その重要な部品を製造されているお客様に対し、電通総研はIT活用により部品製造を効率化する幅広いソリューションを提供しています。

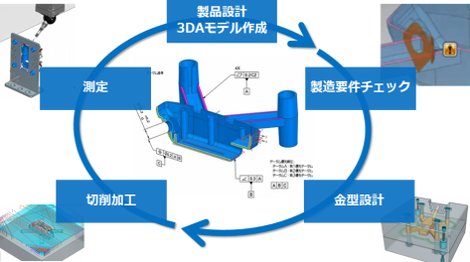

部品製造の領域では、MBEのコンセプトに沿って、3DAモデルを有効活用することによって、各工程における作業は効率化され、コミュニケーションのフロントローディングや属人性の排除を実現することができます。

※MBE(Model Based Enterprise):モノづくり情報が定義された3DAモデルを設計以外の部門及びサプライヤへ流通させるコンセプトのこと。

製品設計者向けのNX完全統合型の製造容易性自動チェックモジュール

電通総研の成形・金型業界における豊富なサポート経験のノウハウを標準化した、NX完全統合型の製造容易性自動チェックモジュール

部品製造の効率化について

ご質問、お見積、トライアルの

ご相談はこちらから