|

近年、製造業においては『システムズエンジニアリング(SE)』の考え方を設計に取り入れる企業が増えてきています。

SEによる設計が採用される理由の一つとしては、製品の複雑化や異分野製品との連携によるサービスの展開が進んだことにより、より体系的な製品開発手法が求められているからです。

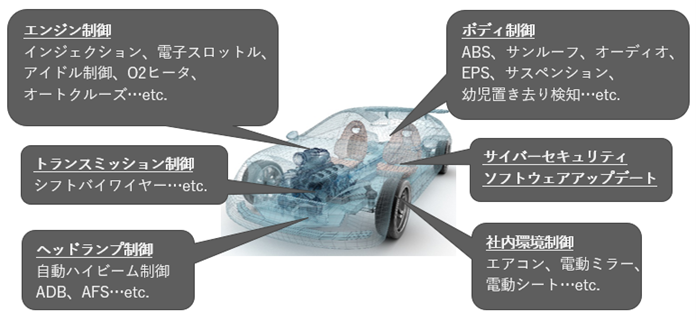

図1 製品単体の複雑化の例(多数の制御機能が組み込まれた自動車)

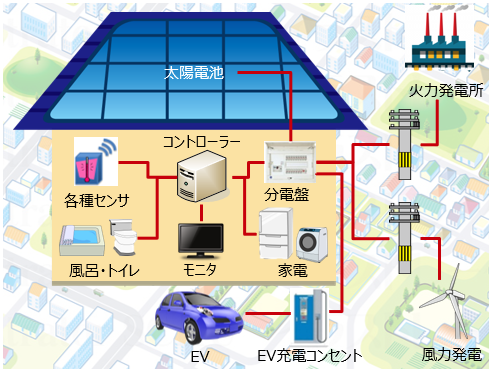

図2 異分野製品の連携の例(スマートハウスシステム)

SE(又はモデルベースシステムエンジニアリング:MBSE)とは何か、については下記の関連記事に記載していますので、ここでは割愛します。この記事では、SEの取り組みにおける課題の一つとして、「必要十分な信頼性設計により、安全論証がヌケモレなくできているか」という点を深掘りしていきます。

図1, 図2からも分かる通り、近年の製品は多数の機能を搭載しています。そのため1つの製品として成立させるためには、それらの多数の機能自体や機能間の繋がり/相互影響を正確に把握して緻密に設計する必要があります。さらに製品同士を連携させるサービスに至っては、製品単位で同様のことが必要になります。

ここで重要なことは、サービスや製品が安全であることを論証する(FMEAなど)ためには前段で述べた必要項目すべてを対象に検討する必要があるということです。

多数の機能を1つ1つ検討し、さらに機能間の繋がりや相互影響まで検討するとなると、膨大な時間がかかることはもちろん、検討項目のヌケモレの危険性も高くなることが容易に想像できると思います。

しかし今多くの企業ではこの安全論証を人の手でEXCEL管理しているのが現状です。システムズエンジニアリングを取り入れていても、さらにはモデルベースで進めていても、安全論証はEXCELでというところも少なくありません。

これらの安全検証が重要視されてきている背景の一つとして「サブスクリプション(サブスク)」 の普及が挙げられます。

サブスクの中には、音楽やゲームのダウンロードサービスといったものもありますが、ここでは、自動車や航空機、大型の医療機器など、複雑なシステム製品であり、かつ製品寿命が長くて定期的なメンテナンスが必要なものにおける「サブスク」とその比較対象として従来の「買い切り」について考えてみます。

これまで、これらの多くの製品は主にで販売されていました。

この場合、ユーザーに所有権が移るため、購入後のメンテナンスはユーザー側に判断責任があります。

車検など法的にメンテナンスが義務付けられた製品もありますが、ユーザーはディーラー・ガソリンスタンド・カーショップ等、どこで実施するか、またどのようなレベルのメンテナンスを行うかはユーザーに委ねられます。

その場合、製品提供者は極力、メンテナンスをしなくても長期間壊れない製品を提供する必要性が高まります。

例えば10年間の動作を保証する製品を「買い切り」で提供する場合、10年間一度も部品交換することなく故障しない信頼性の高い製品とするためには、耐久性の高い材料を使用したり、仮にある部品で不具合が生じても、それが致命的な故障を引き起こさないように冗長性を持たせたりする設計が必要です。

従って製造者は「想定する使用条件下では保証期間中は壊れない」品質の製品開発が必要でした。購入者が適切なタイミングで適切なメンテナンス活動をしてくれるかどうかは保証されないからです。

よって、その製品の安全を担保するためには、信頼性が利用想定期間内においては限りなく100%に近い品質が求められました。様々な実験、検証を経て、「ほぼ壊れない」製品開発をするしかありません。

もちろん、これはこれで設計開発のアプローチの一つですが、考えなくてはいけないのは「すべての構成部品に対して一律に高い信頼性」が必要であるかということです。

高い信頼性を達成するためには多くの実験、解析が必要になります。結果として開発期間が延びて開発コストが増加し、さらに耐久性の高い高コストの材料を使用することになるため製品価格が高くなります。

それでも製品の構造上、例えば負荷が集中しやすい部分など、「壊れやすい部品」というのは存在します。結果的に壊れてからのメンテナンス(事後保全)となることが多いため、その期間のダウンタイムも長くなり、ユーザーの満足度も低下します。

それに対して、サブスク(リース)はどうでしょうか。

サブスクは、顧客が「製品が持つ機能」を購入している形態のため、製品自体の所有権はサブスクのサービスの提供側が持つことになります。

「買い切り」とは逆に耐久性が低い材料を使用したり、冗長性は持たせないが2年ごとに対象の部品を交換したりすることで10年間使用し続けられる製品にするということも可能です。

製品購入後に発生しうる故障の未然防止のための定期的なメンテナンスや、故障したときの修理、故障に対する保険などもサービス提供側に移ったということです。

これはサービス提供側の負荷が増したともいえますが、逆に言えばコントロールできる範囲が広がり、より利益を確保できるチャンスが増えたとも言えます 。

では、「サブスク」でさらなる利益を確保するためにはどうすればよいのでしょうか?

その1つの手段が「予知保全」です。

「予知保全」を語るうえで欠かせない言葉がPHM(Prognostics and Health Management)という単語です。

産業界で使われる「PHM」とは、機器(単体の機器以外にも工場の生産設備やシステム全体も指します)の「故障予知と寿命予測および健康管理」という意味であり、下記の内容を示します

「予知保全」はPHMそのものであり、製品状態をリアルタイムで観測することで、故障を予知し、故障が起こる前に対処していくことで製品品質を維持する方法です。

さて、少々話がそれましたが、サブスクにおけるメンテナンスに話を戻します。

「サブスク」によるサービス提供の場合、先ほど述べた「買い切り」のように、必ずしも高信頼度(かつ高コスト)な製品が必要ではありません。

極端に言えば、使用されている部品が壊れやすいものであっても、その故障の予兆をとらえ、適切なメンテナンスができれば、突発的な故障による製品ダウンタイムを防ぐと同時に、機械全体に影響が及ぶような致命的な故障を防ぎ、製品としての寿命自体も延ばすことできます。

重要なのは「壊れないこと」ではなく、「いつ壊れるかを予知して保全する」ことであり、これが「予知保全」です。

これにより、メンテナンス担当の負荷をコントロールしたり、メンテナンス部品の在庫を削減できたりします。さらに、故障発生リスクが下がることで、保険料も安くできます。

結果として、製品開発で過剰品質な設計によるコスト高も回避でき、顧客側は使いたいときに確実に安心して製品を使い続けることができる、というメリットを受けられることができ、Win-Winの関係が成り立ちます。

さらに、サービス提供側のメリットはこれだけではありません。

顧客接点で比較すると、「買い切り」では製品販売時以降は直接的な接点はなくなりますが、「サブスク」の場合、部品交換の都度、サービス担当が顧客と接点を持つことができます。

この接点を利用してニーズを収集したり、次の製品の販促につなげたり、といったことも可能です。

また製品によっては高い品質を維持することでサブスクの契約満了後に、次の顧客へスムーズに製品を引き渡すことができますし、廃棄する場合でもリサイクル性を高めることができるかもしれません。

このようにサービス提供側にとっていいことずくめのようにも思える「サブスク」ですが、一方で2つのデメリットがあります。

一つ目のデメリットが安全論証の実現と信頼性のコントロールです。

前章において、サブスクでは「過剰品質を回避しコスト高を回避できる」と述べましたが、これは安全論証ができていて、それぞれの部品の信頼性がコントロールできていることが前提です。

製品提供側でメンテナンスをすることが前提と言っても、製品としての機能を根本的に損なう故障、もしくは人命に関わるような故障が使用中に発生することは避けなければなりません。このためには製品の信頼性がヌケモレなく検証され、安全が証明されている必要があります。

さらに、「どの部品の信頼性を高めるべきか」「どの部品はコストを落としても良いか」が分析できていることが、信頼性とコストを両立するためには重要です。

これには起きうる故障を網羅的に把握し、それぞれの部品の信頼度を緻密に計算し、割り当てをする技術が必要ですが、これは一般的にはかなり労力を要する作業です。これを効率的に実現するツールは後編で紹介します。

二つ目のデメリットが状態を監視するためのセンサーのコストです。

予知保全を行うためには製品状態を観測するためのセンサーの搭載が不可欠であり、センサーを搭載するためには追加でコストがかかります。

センサーの過剰搭載によりコスト過多とならないよう、センサーを搭載して故障予知をすべき機能・部品の選定や、網羅的に故障予知できる最小限のセンサー配置が重要になってきます。

また、製品自体は過剰品質の回避により短期間、低コストで開発でき、製品価格は押さえられますが、交換用の部品を製造して在庫を確保したり、部品交換に専門のサービス担当を用意したりするなどの別のコストがかかります。

これらのデメリットを克服するには、「信頼性を分析し」「適切なメンテナンス方案を策定する」、すなわちRCM(Reliability-Centered Maintenance:信頼性中心保全)の実現が必要です。

では、どのようにRCMを実現すれば良いのか?

【後編】では、ITツールによる、RCMを実現するまでのプロセスを見ていきたいと思います。